Tambur de frezat mașină de fabricat pulbere de ceară

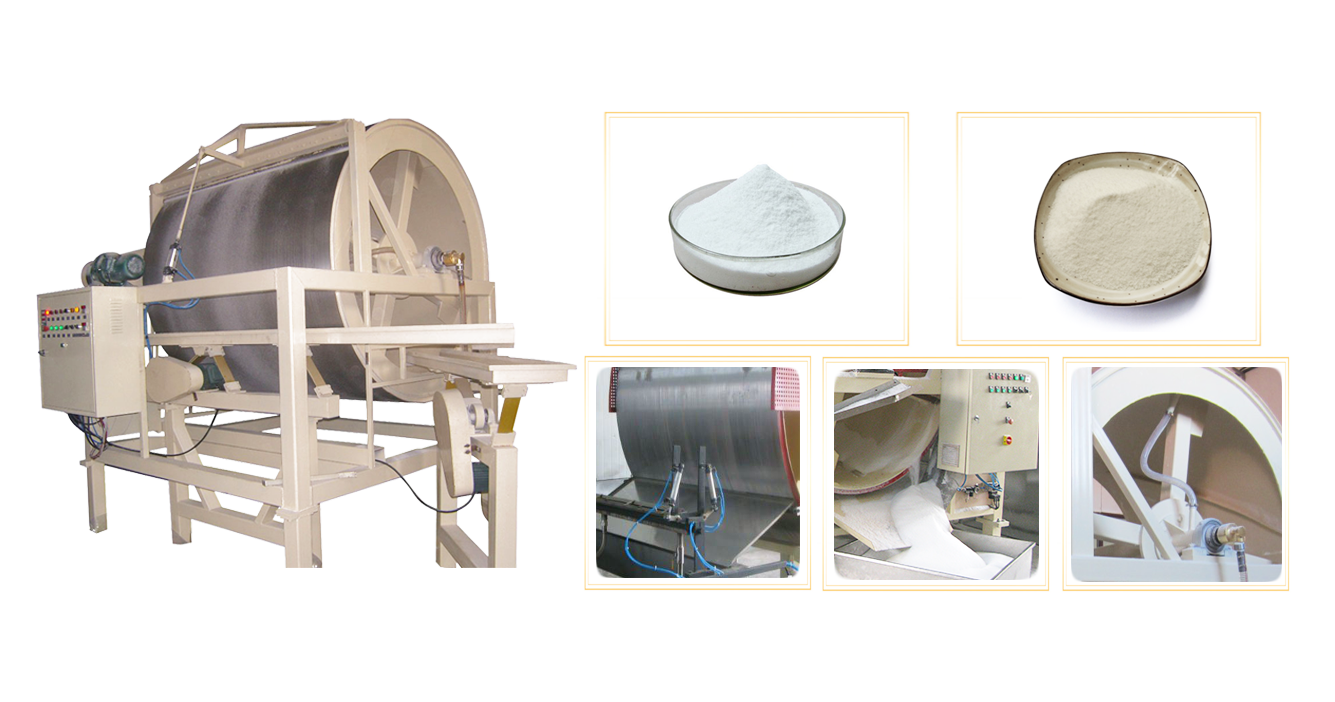

Tamburul de frezat al mașinii de făcut pulbere de ceară poate transforma ceara lichidă în ceară pulbere. Și materialul pe care îl folosim este oțel inoxidabil, deci poate fi folosit pentru producerea de parafină, ceară de palmier și acid stearic. Tamburul de frezat poate fi folosit de zone cu temperaturi diferite, ocupând mai puțin spațiu și exploatare ușoară sunt caracteristicile sale.

- GAOWAX

- China

- 15 ~ 30 de zile

- 50 de seturi pe lună

- informație

Tamburul de frezat al mașinii de făcut pulbere de ceară este folosit pentru a face ceară lichidă, cum ar fi ceara de parafină, ceara de palmier, acidul stearic din materialul lumânării în ceară pulbere pentru presarea lumânării. Este alcătuit din tambur, rezervor de menținere a temperaturii cerii, cutie de control electrică și așa mai departe, oțelul inoxidabil este folosit ca material principal, deci este anticoroziv.

Umpleți cu ulei de încălzire până la stratul intermediar al rezervorului de menținere a temperaturii cerii pentru a păstra ceara lichidă. Ciclul de apă rece ar trebui să se conecteze la tambur.

Într-o cameră la care temperatura este sub 25℃, ceara lichidă este pulverizată prin duzele de pe barele de pulverizare, în timpul căderii și când cade pe suprafața tamburului, ceara lichidă se răcește și îngheață. Când tamburul se deplasează spre lamă, ceara pulbere este eliminată. Apoi, ceara pulbere va fi transferată în interiorul tamburului pentru răcire ulterioară prin vibrator și plăci, după răcirea completă, ceara pulbere pică în rezervorul de ceară pulbere.

Tambur de frezat mașină de fabricat pulbere de cearăpoate fi folosit de zone cu temperatura diferita, ocupand mai putin spatiu si functionare usoara sunt caracteristicile sale.

Există două opțiuni de ieșire, una este de 400-500 kg/oră, cealaltă este de 800-1000 kg/oră. Tamburul de frezat al mașinii de făcut pulbere de ceară trebuie să funcționeze cu unitatea de răcire și dispozitivul de menținere a temperaturii.

Ieșire | 500 kg/h |

Putere electrică de încălzire | 12KW (6 bucăți țevi de preîncălzire) |

Consumul de apă de răcire | 15m3/h |

Presiunea aerului comprimat | 0,6-0,8Mpa |

Dimensiune (L×L×H) | 3400×4080×2600mm |

Greutate | 2980 kg |

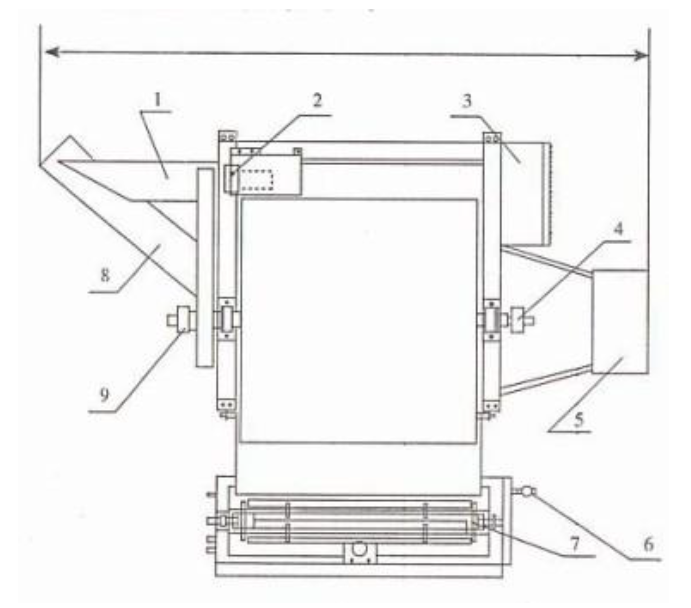

Diagrama schematică a structurii echipamentelor:

1. Jgheab vibrator mare

2. Reductor

3. Controlul aparatelor electrice

4. Îmbinarea rotativă a conductei de admisie

5. Rezervor de stocare

6. Supapă electromagnetică de încălzire cu abur

7. Duză de lichid pentru lumânare

8. Jgheab vibrator mic

9. Îmbinarea rotativă a conductei de evacuare

Întreținerea tamburului de măcinare a pulberii de ceară:

1. Când instalați echipamentul, acesta ar trebui să aibă dispozitivul de împământare fin și ar trebui să examineze frecvent împământarea pentru a evita accidentul șocului electric.

2. Când opriți echipamentul, deschideți supapa de la ambele capete ale duzei și evacuați lichidul de lumânare rămas.

3. La oprirea echipamentului, ar trebui să examineze în timp util șurubul de fixare al jgheabului vibrator mare și mic dacă este slăbit. Dacă este slăbită, ar trebui să-l înșurubați în timp util pentru a evita defecțiunea.

4. Ar trebui să examineze în mod regulat înălțimea nivelului uleiului de încălzire pentru a evita impactul asupra efectului de încălzire.

5. După 50 până la 60 de ore de la prima funcționare, reductorul ar trebui să înlocuiască uleiul de lubrifiere și apoi trebuie făcut o dată la trei luni. Între timp, ar trebui să curețe praful de lumânare de pe roata eoliană din spatele motorului.

6. Când înlocuiți lichidul de lumânare prin încălzitorul electric, trebuie să deschideți mai întâi supapa de evacuare a uleiului și să descărcați uleiul de încălzire. După înlocuire, ar trebui să închidă supapa de evacuare a uleiului și să injecteze nou uleiul de încălzire.

7. Locul de operare trebuie să fie fără praf, gaze corozive și lichide și fără particule mentale plutitoare și fără interferențe electromagnetice, departe de sursa de interferență pentru a evita impactul asupra funcționării normale a traductorului în aparatul electric. Control.